Automates programmables industriels (API), des outils fondamentaux

Les automates programmables industriels (API) sont des outils fondamentaux dans l’enseignement technique et professionnel. Ils permettent aux élèves de se familiariser avec les technologies utilisées dans l’automatisation des systèmes industriels modernes, préparant ainsi la main-d’œuvre qualifiée pour répondre aux besoins croissants de l’industrie 4.0.

Qu’est-ce qu’un automate programmable industriel (API) ?

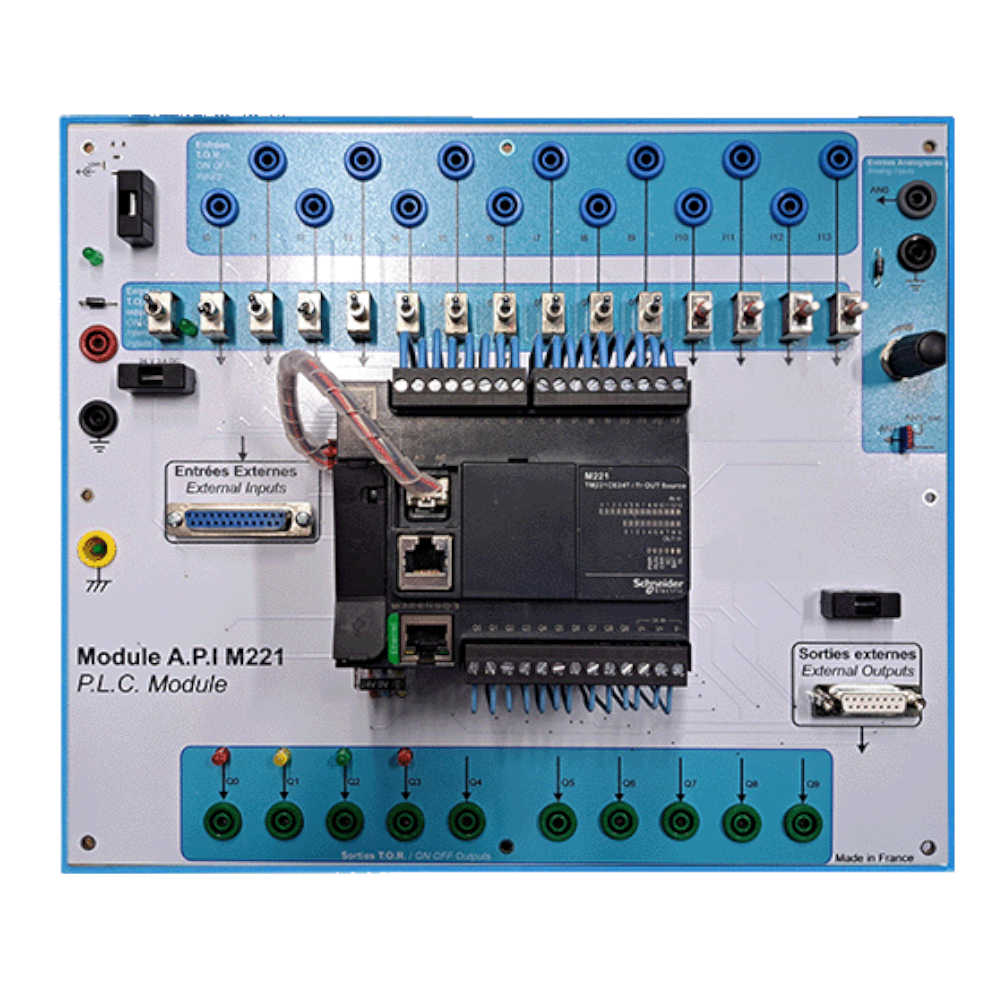

- Un automate programmable industriel est un dispositif électronique destiné à commander des systèmes automatisés. Il exécute des programmes préalablement définis pour gérer des processus industriels tels que le contrôle des machines, la régulation de flux, ou la supervision de chaînes de production.

- Fonctionnement : Entrées : Collecte des signaux provenant de capteurs (boutons, détecteurs de présence, thermomètres). Traitement : Analyse des données et exécution d’un programme. Sorties : Activation des actionneurs (moteurs, vannes, alarmes).

- Composants principaux : Unité centrale de traitement (CPU) : Le « cerveau » de l’automate. Modules d’entrée/sortie (E/S) : Interfaces pour les capteurs et actionneurs. Logiciels de programmation : Permettent d’écrire et de tester les programmes.

Objectifs pédagogiques

- Étudier les principes de l’automatisation.

- Comprendre la structure et les fonctionnalités des automates programmables.

- Apprendre les langages de programmation spécifiques, tels que : Ladder (contacteur à relais). GRAFCET (Graphes Fonctionnels de Commande et d’États de Transitions).

- Programmation : Créer des programmes pour des tâches spécifiques. Simuler et tester des processus automatisés.

- Montage et câblage : Connecter les automates aux capteurs et actionneurs.

- Maintenance et diagnostic : Identifier et résoudre les pannes des systèmes automatisés. Mettre à jour ou optimiser les programmes existants.

Équipements pédagogiques

- Automates programmables : Siemens (S7-1200, S7-1500). Schneider Electric (Modicon). Allen-Bradley (CompactLogix).

- Capteurs et actionneurs : Détecteurs de position, thermocouples, vérins pneumatiques.

- Maquettes didactiques : Simulateurs de processus industriels comme des convoyeurs ou des bras robotisés.

- Logiciels associés TIA Portal, Codesys, GX Works pour la programmation. Simulateurs (Automation Studio, PLCSIM) pour tester sans matériel physique.

Intégration dans les cursus

- Bac pro maintenance des systèmes de production connectés (MSPC).

- Bac Pro Pilotage des Systèmes de Production Automatisés (PSPA).

- BTS Conception et Réalisation de Systèmes Automatiques (CRSA).

- BTS Maintenance des Systèmes (MS).

- Formation à des outils spécifiques (Siemens TIA Portal, Schneider Unity Pro).

- Certifications industrielles reconnues par les entreprises.

Avantages pédagogiques

- Familiarisation avec des outils couramment utilisés en entreprise.

- Développement de compétences immédiatement applicables.

- Intégration de concepts d’électricité, d’informatique, et de mécanique.

- Les automates programmables peuvent être utilisés pour des projets dans divers secteurs (logistique, énergie, fabrication).